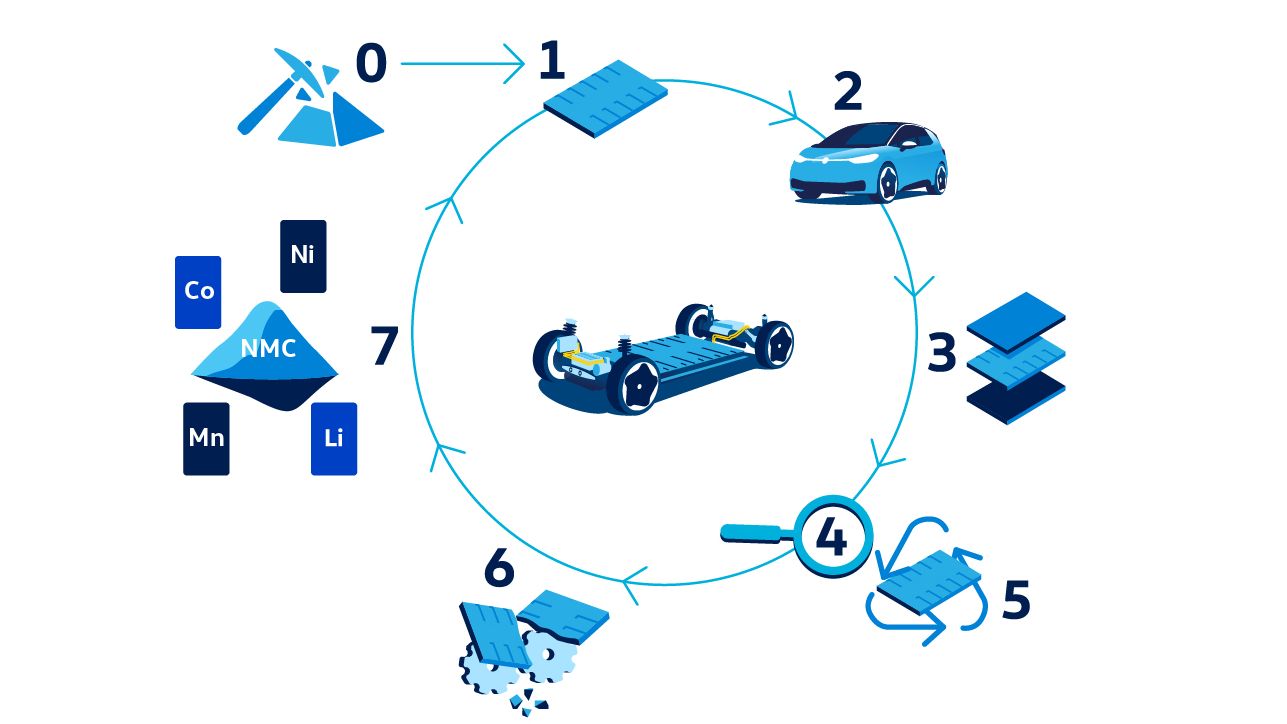

Življenjski cikel baterije

Visokonapetostna baterija kot srce električne mobilnosti predstavlja največji delež ustvarjene dodane vrednosti. Vendar pa je za avtomobilske proizvajalce obenem tudi največji izziv. Emisije CO2, ki nastanejo med pridobivanjem potrebnih surovin in med proizvodnjo, so največji posamični dejavnik, ki vpliva na ogljični odtis električnega avtomobila. Energetsko intenzivna proizvodnja baterij, kot so denimo litij-ionske baterije, je soodgovorna za tako imenovani podnebni nahrbtnik, ki ga morajo nositi električna vozila zaradi kompleksnejše proizvodnje. Odgovorno ravnanje z izrabljenimi baterijami ima tako odločilno vlogo pri ekobilanci prihodnjih električnih avtomobilov.

Veliko surovin za baterije je mogoče reciklirati.

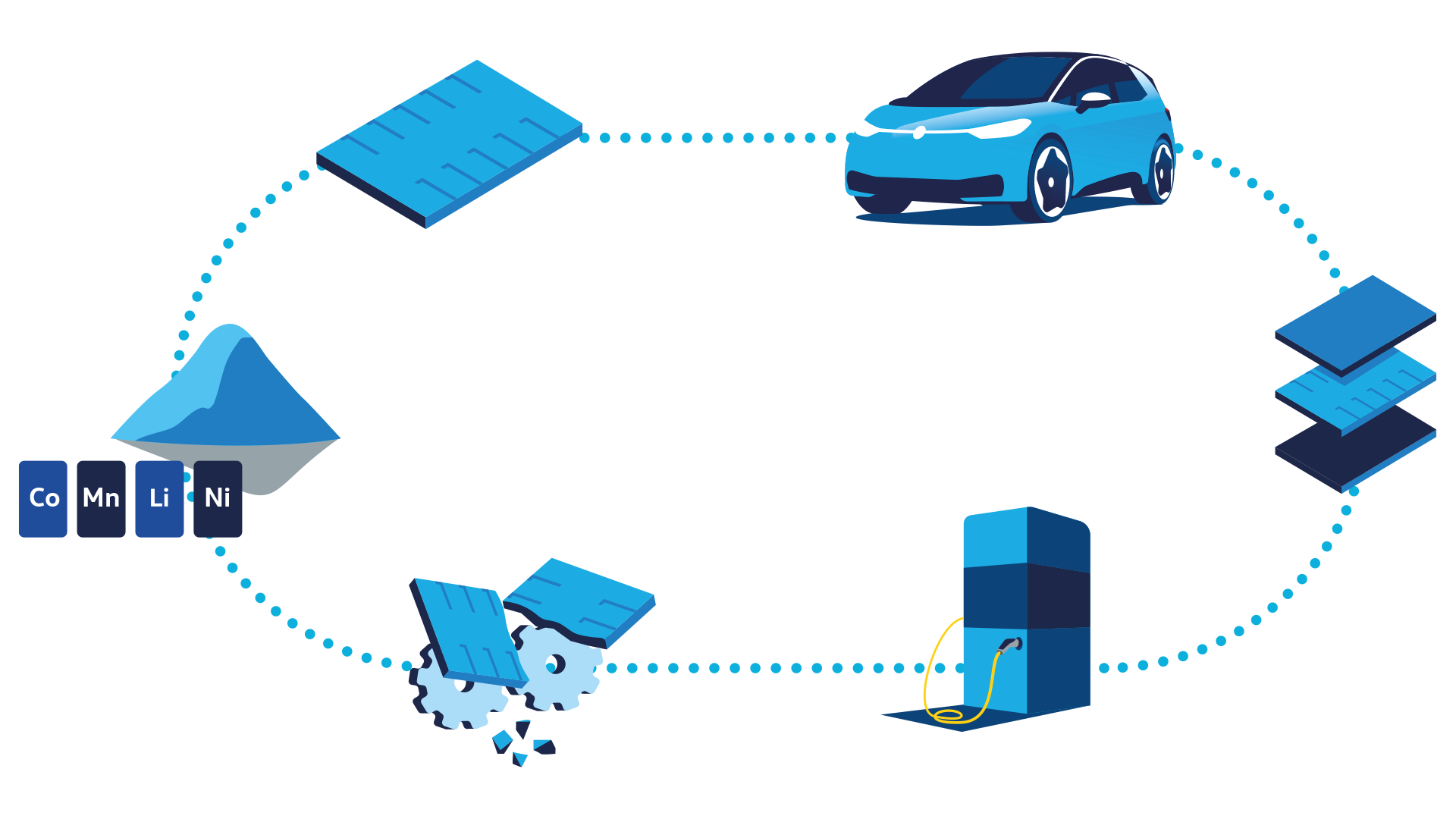

Volkswagen je zato v svojo trajnostno strategijo vključil cilj spodbujanja industrijskega recikliranja dragocenih surovin. Med te surovine sodijo litij, nikelj, mangan in kobalt, v sklenjenem krogu oz. zaprti zanki pa tudi aluminij, baker in plastika, pri čemer naj bi stopnja recikliranja v prihodnje presegala 90 odstotkov. Volkswagen je že pred več kot desetimi leti začel razvijati trajnostni sistem recikliranja baterij. Tako v prihodnosti želimo potrebe po hranilnikih energije v vse večji meri pokrivati z nadaljnjo uporabo starejših, a še vedno brezhibnih baterij v tako imenovanem "drugem življenju" – na primer v prilagodljivih stebričkih za hitro polnjenje – ali z neposrednim recikliranjem surovin, ki jih vsebujejo baterije.

Recikliranje surovin pri Volkswagnu v Salzgittru

V začetku leta 2021 je Volkswagen v Salzgittru odprl prvi obrat za nadaljnji razvoj lastnega inovativnega postopka recikliranja, s katerim bi bilo mogoče predelati in reciklirati več kot 90 odstotkov dragocenih surovin. Še ena posebnost tega obrata: tu bodo reciklirali samo avtomobilske baterije, ki jih ni več mogoče uporabiti v druge namene. Ker pa je število električnih avtomobilov v primerjavi z vozili z motorjem z notranjim zgorevanjem še vedno majhno in ker se baterijam električnih vozil ne povečuje le doseg, temveč tudi življenjska doba, večjih količin vrnjenih baterij ni mogoče pričakovati še nekaj let. Obrat v Salzgittru je zato zaenkrat načrtovan za recikliranje do 3.600 baterijskih sistemov na leto.

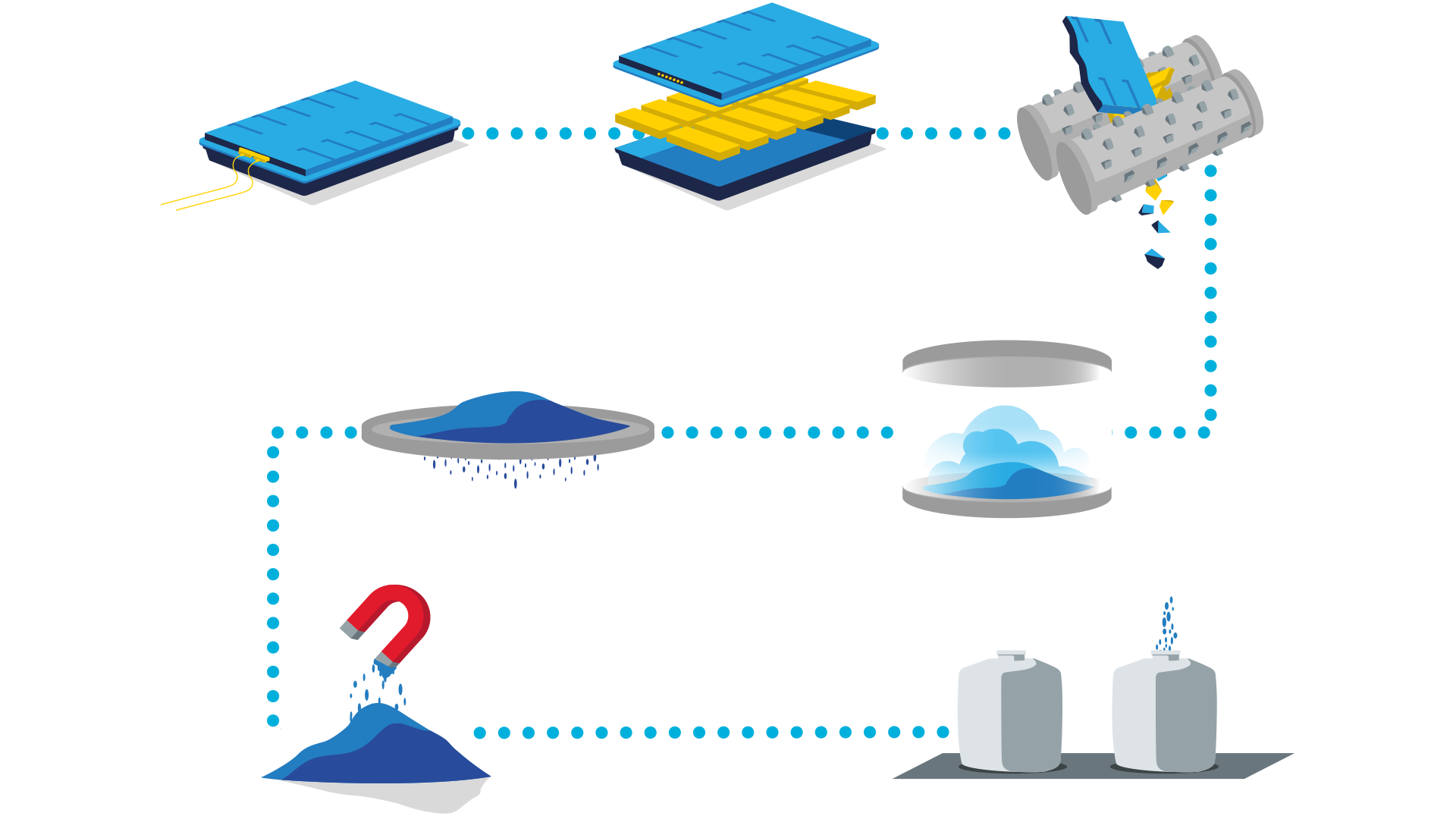

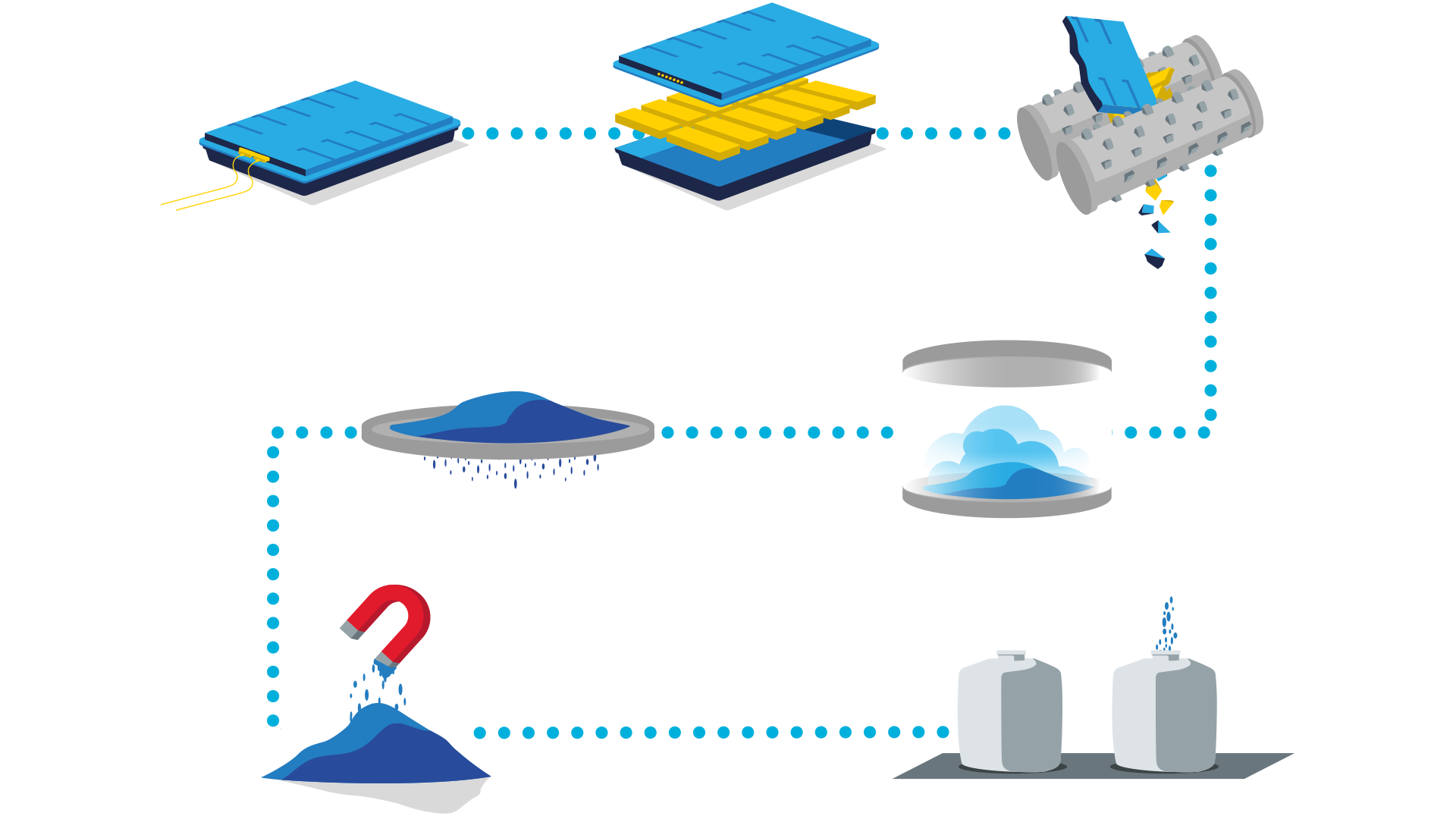

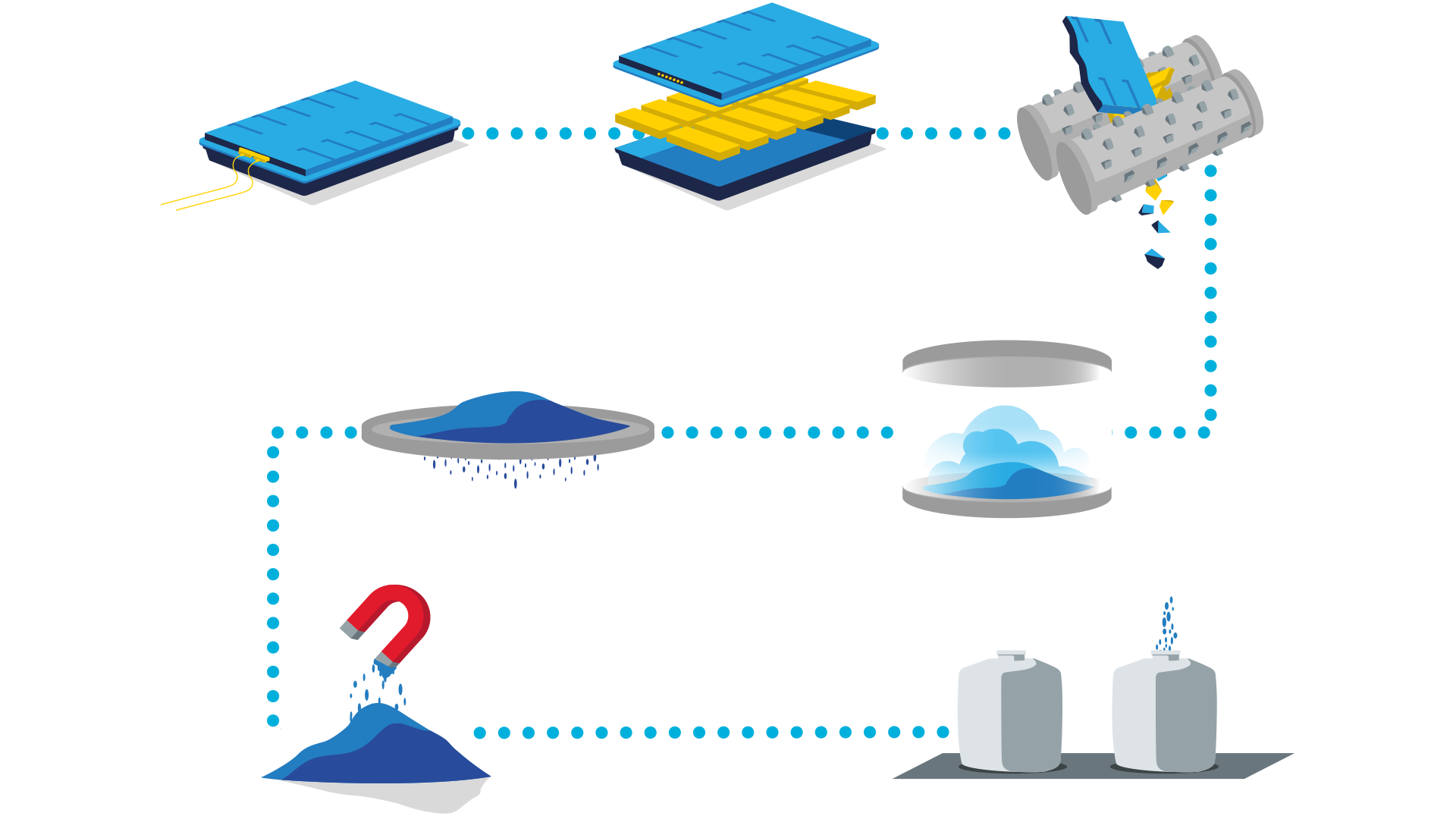

Postopek recikliranja

Posebnost inovativnega postopka: pri recikliranju, ki zmanjšuje emisije CO2, ni potrebno taljenje v plavžu, pri katerem se porabijo ogromne količine energije. Rabljene baterijske sisteme najprej testirajo, globoko izpraznijo in razstavijo.

Posamezne dele potem v drobilniku zmeljejo v granulat, ki ga nato posušijo. Poleg aluminija, bakra in plastike pri tem pridobijo dragoceni "črni prah", ki vsebuje pomembne surovine za baterije: litij, nikelj, mangan in kobalt ter grafit.

Zadnji korak je ločevanje po vrstah, ki ga opravijo specializirani partnerji. Pri tem postopku prah dodatno obdelajo z vodo in kemičnimi sredstvi, da izločijo in predelajo posamezne surovine. Na ta način je mogoče zmanjšati količine primarnih materialov, potrebnih za proizvodnjo, in jih nadomestiti z recikliranimi materiali.

S ponovno uporabo do prihrankov Prednost: z obratom v Salzgittru ustvarjamo bolj trajnosten materialni cikel, na področju proizvodnje baterijskih celic pa pokrivamo celotno vrednostno verigo baterije – od surovin do proizvodnje in recikliranja. Tako lahko Volkswagen bistvene sestavne dele starih baterijskih celic uporabi pri proizvodnji novih baterijskih sistemov. Iz raziskav namreč vemo, da so reciklirane surovine enako učinkovite kot nove. Z vsako baterijo s kapaciteto 62 kWh, izdelano iz recikliranega materiala in z uporabo zelene elektrike, je mogoče prihraniti več kot eno tono CO2. Obrat za recikliranje baterij v Salzgittru tako predstavlja velik korak na poti do ogljično nevtralne mobilnosti in pomembno prispeva k varovanju naravnih virov in okolja.

Volkswagen spodbuja raziskave

Področje recikliranja surovin ima še velik potencial, zato Volkswagen na vrhu raziskovalnega konzorcija spodbuja raziskave na tem področju: skupina raziskovalcev pod vodstvom Volkswagna želi razviti postopke za trajno dovajanje katodnih kovin, elektrolita in grafita iz visokonapetostne baterije v sklenjen materialni krog (zaprta zanka). Baterijske celice, izdelane iz recikliranega materiala, reciklirajo še enkrat – tudi zato, da bi dokazali, da večkratno recikliranje ne vpliva na kakovost dragocenih materialov. Konkretni inovativni razvojni pristopi temeljijo na potrebah prilagojenem, tj. ekonomsko optimiziranem praznjenju in večinoma avtomatiziranem razstavljanju vrnjenih baterijskih sistemov do ravni celic ali elektrod.

Na koncu postopka recikliranja dobimo iz baterij električnih avtomobilov sortirane in visokokakovostne sekundarne materiale.

Na ta način je mogoče pokriti del potreb po surovinah ter prihraniti in zagotoviti strateško pomembne surovine, da se dolgoročno zmanjša odvisnost Evrope od drugih regij sveta.