Trajnost posameznega električnega vozila je v veliki meri odvisna tudi od dobavne verige, tj. od predhodne proizvodnje materialov in sestavnih delov ter pridobivanja surovin, potrebnih za njihovo izdelavo. Zato si Volkswagen prizadeva za zmanjšanje emisij CO2 v celotni dobavni verigi za električne avtomobile.

V nadaljevanju boste o dobavni verigi za električne avtomobile izvedeli naslednje – in še več:

- Pri bilanci CO2 in energetski učinkovitosti električnih avtomobilov so še posebej pomembni pogoji in postopki proizvodnje pri dobaviteljih. Proizvodnja baterij za električne avtomobile je še vedno energetsko intenzivna in potrebnih je veliko virov, ki so na voljo v omejenem obsegu.

- Z uporabo zelene elektrike se dodatno zmanjšujejo emisije CO2 v proizvodnji komponent za električne avtomobile.

- Volkswagen si skupaj s partnerji prizadeva za večjo transparentnost dobavne verige za električne avtomobile, da bi lahko bolje kontrolirali okoljske in socialne standarde.

- Pomembne informacije o Volkswagnovem pristopu pri nabavi surovin z visokim tveganjem so podane v Poročilu o odgovornem ravnanju s surovinami.

Zmanjševanje emisij CO₂ pri proizvodnji baterij

Električni avtomobili so v svojem celotnem življenjskem ciklu že zdaj bolj trajnostni in učinkoviti kot vozila z motorji z notranjim zgorevanjem. Za bilanco CO2 pri električnih vozilih ni pomembno le to, od kod prihaja električna energija za polnjenje, temveč tudi, kolikšne so emisije CO2, ki nastanejo pri proizvodnji. Po podatkih študije, ki so jo pripravili na Tehnični univerzi v Eindhovnu, je tudi ta skupna bilanca CO2 pri avtomobilih z električnim motorjem boljša kot pri avtomobilih z motorjem z notranjim zgorevanjem. Kljub temu si proizvajalci pri proizvodnji električnih avtomobilov prizadevajo za nadaljnje zmanjšanje emisij. Proizvodnja baterij za električne avtomobile je še vedno dokaj energetsko intenzivna. Za nastale emisije CO2 je v glavnem odgovorna velika poraba energije. Zato ima energija iz obnovljivih virov pomembno vlogo, saj bo z rastjo njenega deleža v energetskem miksu elektromobilnost v prihodnosti lahko še bolj trajnostna. Dodatno naj bi ogljični odtis baterije zmanjšala obvezna uporaba zelene elektrike v proizvodnji baterijskih celic. V prihodnosti bodo veljale zavezujoče zgornje meje emisij CO2 za vsak sestavni del. Tako naj bi zelena električna energija prodrla tudi na nižje stopnje dobavne verige, zlasti pri proizvodnji katod in anod.

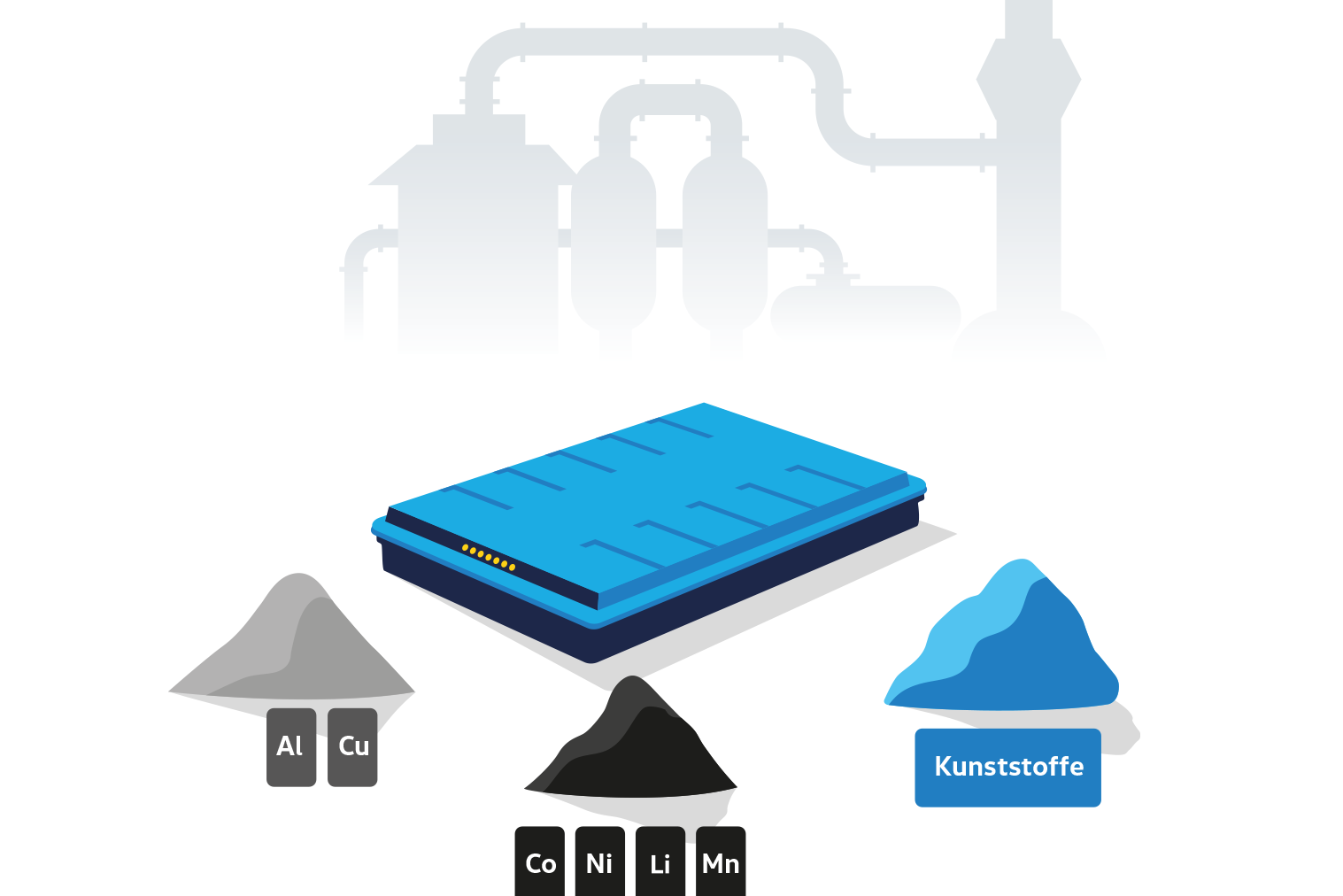

Te surovine so potrebne za baterije

Eden od izzivov je že takoj na začetku dobavne verige za električne avtomobile: nabava virov. Za proizvodnjo baterijskih celic za električne pogone so potrebne velike količine specifičnih surovin. V nekaterih državah in regijah te surovine pridobivajo v nesprejemljivih socialnih razmerah, ponekod tudi z velikim obremenjevanjem okolja. Zato si Volkswagen skupaj z drugimi proizvajalci v avtomobilski industriji prizadeva za izboljšanje razmer v državah izvora dobaviteljev.

Za litij-ionske baterije, ki se uporabljajo v Volkswagnovih modelih ID., so potrebne naslednje surovine:

- litij (lahka kovina)

- kobalt (prehodna kovina)

- grafit (mineral)

- mangan (prehodna kovina)

- baker (prehodna kovina)

- nikelj (prehodna kovina)

Bolj trajnostna nabava surovin

Te surovine so danes nujno potrebne za proizvodnjo baterij za električne avtomobile: vsaka celica baterije je sestavljena iz dveh elektrod, separatorja in tekočega elektrolita. Pri tem je ena elektroda izdelana iz grafita, druga pa iz litija, niklja, mangana in kobalta. Elektrokemične hranilnike s primerljivimi lastnostmi so doslej večinoma izdelovali z uporabo teh surovin. Poraba vode, na primer za pridobivanje litija iz slanih jezer v Južni Ameriki, bi bila lahko problematična zaradi velikih potreb in potencialnega pomanjkanja vode – čeprav se po podatkih nemškega Zveznega ministrstva za okolje, varstvo narave, jedrsko varnost in varstvo potrošnikov (BMUV) za pridobitev litija, potrebnega za eno baterijo električnega avtomobila, porabi le malo več vode kot za proizvodnjo enega kilograma govedine.

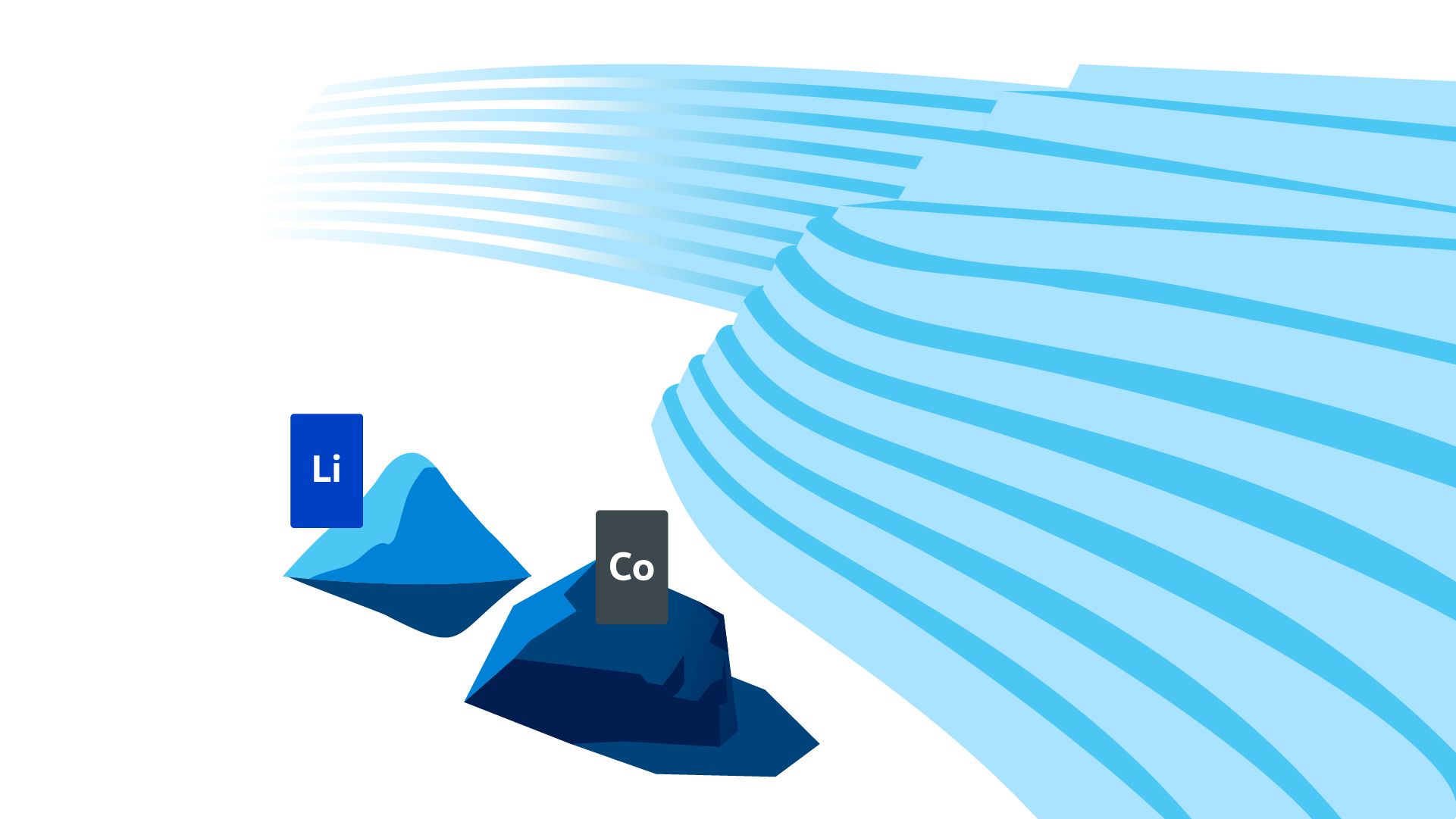

Litij in kobalt iz Avstralije, Južne Amerike in Afrike

Avstralija je trenutno največja proizvajalka litija: tam ustvarijo več kot polovico svetovne letne proizvodnje. Poleg tega veliko te lahke kovine prihaja iz tako imenovanega "južnoameriškega litijevega trikotnika" – Bolivije, Argentine in Čila. Ker je to ena najbolj suhih regij na svetu, koncern Volkswagen v okviru partnerstva za odgovorno ravnanje z litijem (Responsible Lithium Partnership) skupaj z drugimi projektnimi partnerji in pod vodstvom Nemške družbe za mednarodno sodelovanje (Deutsche Gesellschaft für Internationale Zusammenarbeit, GIZ) spodbuja trajnostni razvoj in boljše upravljanje naravnih virov. Največ kobalta za baterije električnih avtomobilov na svetu izkopljejo v Demokratični republiki Kongo – večinoma v industrijskih odprtih kopih. Vendar ga tamkajšnji prebivalci pogosto kopljejo sami v negotovih razmerah. To je tako imenovano "obrtno rudarjenje v malem obsegu". Z namenom izboljšanja delovnih in življenjskih pogojev ljudi v okoliških rudniških skupnostih se je koncern vključil v lokalni projekt Kobalt za razvoj (Cobalt for Development), ki ga prav tako vodi družba GIZ.

Kontroliranje okoljskih in socialnih standardov

Poleg sodelovanja v teh projektih so koncern in nekatere njegove znamke tudi članice mednarodnih in medpanožnih pobud, kot sta Svetovno združenje proizvajalcev baterij (Global Battery Alliance, GBA) in Pobuda za odgovorno ravnanje z minerali (Responsible Minerals Initiative, RMI). Cilji sodelovanja s partnerji v avtomobilski industriji in vzdolž vrednostne verige so prenos znanja, razvoj standardiziranih orodij za oceno tveganja in uvedba standardov za odgovorne dobavne verige surovin glede človekovih pravic, okolja in skladnosti. Marca 2022 se je Volkswagen pridružil Pobudi za zagotavljanje odgovornega rudarjenja (Initiative for Responsible Mining Assurance, IRMA). Gre za zavezništvo podjetij, upravljavcev rudnikov in neprofitnih organizacij z namenom implementacije skupnih standardov za boljše pogoje v industrijskem rudarstvu. Volkswagen namerava standarde IRMA postopoma uvesti v svojo dobavno verigo. Standardi med drugim urejajo zdravje in varnost na delovnem mestu ter varstvo okolja.

Sistematično varstvo podnebja se torej mora začeti že pred samo proizvodnjo pri proizvajalcih avtomobilov: naštete surovine za baterije se povsod še vedno ne nabavljajo neposredno, ker se proizvodnja baterijskih celic v Nemčiji šele vzpostavlja – zaenkrat se torej še kupujejo gotove baterijske celice za nadaljnjo vgradnjo. Dobavne verige za električne avtomobile so tako kompleksne, da je včasih še vedno težko nadzorovati skladnost z okoljskimi in socialnimi standardi, dogovorjenimi z dobavitelji.

Dobavitelji in partnerska podjetja v tujini morajo pomagati.

Volkswagen je s svojimi dobavitelji v kodeksu poslovanja opredelil ustrezne standarde, zlasti za preprečevanje kršitev človekovih pravic, kot je otroško delo v državah izvora surovin.

Sledljivost s tehnologijo veriženja podatkovnih blokov in preverjanje medijev

Za oceno možnih prihrankov emisij CO2 ter za usklajevanje in nadzor izvajanja ukrepov je potrebna večja transparentnost. Pri tem bi si lahko pomagali z dokaj mlado tehnologijo: da bi zagotovili sledljivost predhodne dobavne verige surovin vse do rudnika, Volkswagen uporablja tudi tako imenovano tehnologijo veriženja podatkovnih blokov (angl. blockchain) in sodeluje pri razvoju ustreznih rešitev. Ta tehnologija obdelave podatkov, ki je varna pred nepooblaščenimi posegi, zagotavlja sklenjeno in nepotvorljivo dokumentiranje dobavnih tokov – tako je na primer celotna pot kobalta ali litija od izkopavanja do Volkswagnove tovarne skoraj v celoti sledljiva. Cilj je spremljati vse dobavitelje ter prepoznati in zmanjšati morebitna tveganja za trajnost. Volkswagen sodeluje tudi s ponudniki storitev, ki s pomočjo umetne inteligence omogočajo celovito preverjanje dobaviteljev. To vključuje stalno spremljanje prosto dostopnih spletnih virov, vključno z družbenimi mediji, in sprotno posredovanje informacij o morebitnih kršitvah s strani dobaviteljev.

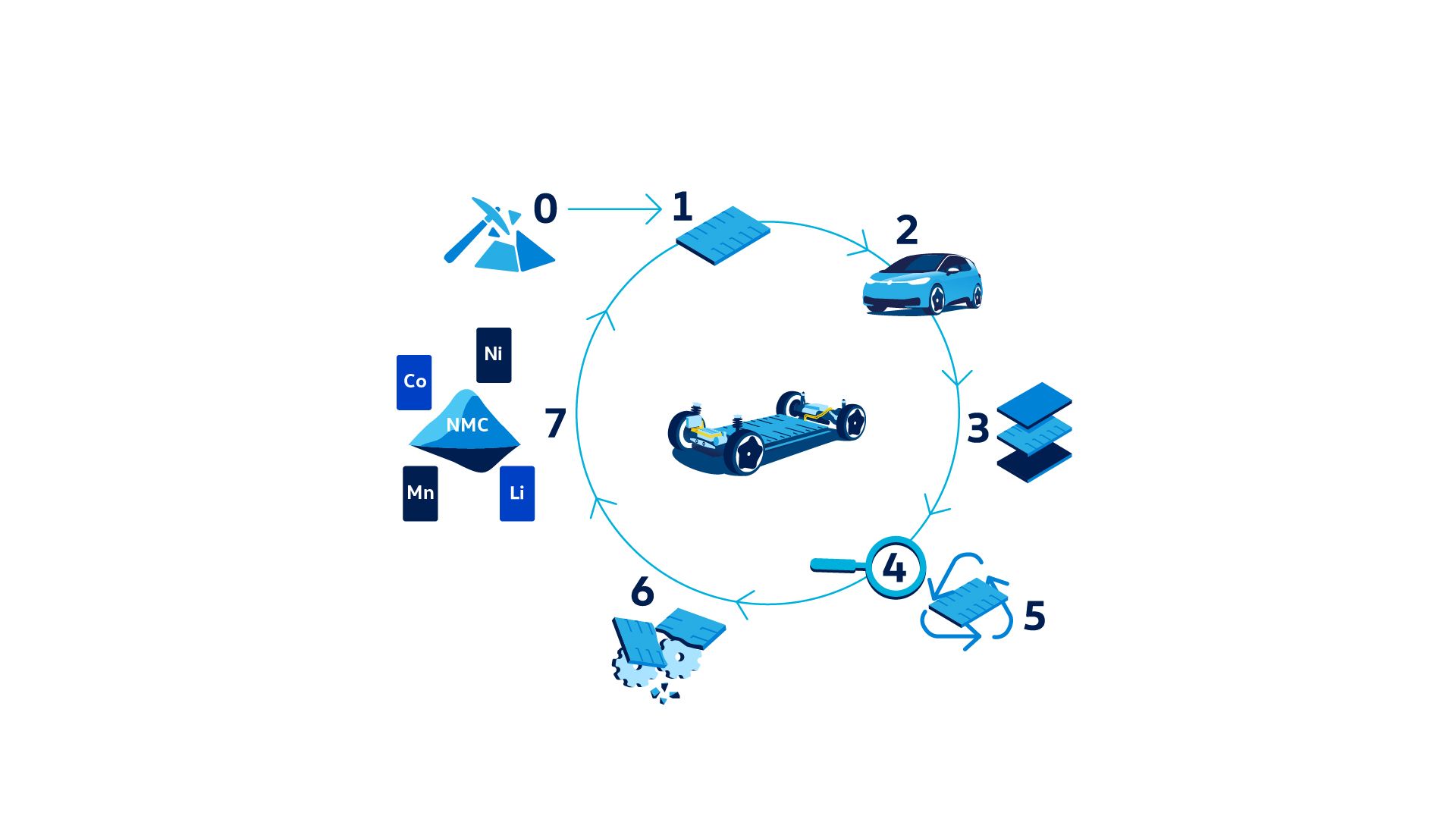

"Krožno gospodarsko": več recikliranja, manjše potrebe po surovinah

Nekaterih redkih surovin pri proizvodnji baterij še ni mogoče nadomestiti. Zato je pomembno zmanjšati porabo surovin na splošno. To pomeni tudi recikliranje surovin, namesto da bi jih nenehno razgradili.

Leta 2020 je bila v Volkswagnovi tovarni v Salzgitterju v »Centru odličnosti Battery Cell« odprta pilotna tovarna za nadaljnji razvoj procesov recikliranja, s katerimi usposobljeni delavci delajo že približno deset let. Januarja 2021 je bil na lokaciji odprt prvi obrat za recikliranje baterij, septembra 2021 pa laboratoriji za baterije, v katerih bo Volkswagnova hčerinska družba PowerCo v prihodnosti proizvajala lastne baterijske celice. Cilj recikliranja je pridobiti litij, mangan, kobalt in nikelj, ki se uporabljajo v "zaprti zanki".

To pomeni, da če baterije niso primerne za sekundarno življenjsko dobo, tj. jih ni več mogoče uporabljati kot celota za druge namene, se uporabijo v postopku recikliranja. Baterijski sistemi so globoko izpraznjeni in razstavljeni. Dragocene surovine se ločijo, obdelujejo in reciklirajo v tovarnah baterijskih celic Volkswagna ali dobaviteljev.

Tveganja pri nabavi surovin

Volkswagen še posebej pazi na to, da za izdelavo avtomobilov uporablja čim manj dragocenih kovin in redkih elementov. Koncern je zato v okviru novo uvedenega sistema upravljanja tveganj pri nabavi surovin uvedel novo metodologijo, ki jo je predstavil v Poročilu o odgovornem ravnanju s surovinami za leto 2021.

Poročilo posebej obravnava ukrepe za zmanjšanje tveganj za človekove pravice in okoljskih tveganj v posebno ranljivih dobavnih verigah surovin. Zajema 16 surovin z visokim tveganjem, vključno z materiali za baterije, kot sta litij in kobalt. Največje tveganje za človekove pravice in okolje je pogosto na ravni dobavne verige, s katero Volkswagen sam nima neposrednih pogodbenih odnosov. Zato sta transparentnost in upoštevanje standardov za več panog težavna.

Volkswagen je v novem poročilu prvič razkril seznam talilnic v svojih dobavnih verigah za kositer, tantal, volfram in zlato. Leta 2021 so bile tudi za dobavitelje in dobavno verigo uvedene zavezujoče zahteve v zvezi s trajnostjo.

Koncern sodeluje tudi v drugih pobudah in kampanjah: Volkswagen se je leta 2021 pridružil moratoriju na globokomorsko rudarjenje – obliko rudarjenja s potencialno resnimi okoljskimi tveganji. Poleg tega se je podjetje pridružilo globalni platformi za trajnostni naravni kavčuk (GPSNR) in podprlo razvoj enotnih zahtev za poročanje za podjetja v dobavni verigi kavčuka. V prihodnosti naj bi še bolj poglobili sodelovanje z dobavitelji v dobavni verigi baterij – od rudnika do celice. Vse z namenom zagotavljanja odgovorne nabave z zanesljivimi sistemi certificiranja.

)